标志着未来3年将是中国工业互联网快速成长期的关键期.

IoT industrial

Construya una Internet industrial con sensores avanzados, control en tiempo real y capacidades de comunicación.

Cuando se utiliza Internet industrial para integrar la infraestructura de la información y la automatización en fábricas y sistemas modernos, se requiere flexibilidad, integración, detección inteligente y características de seguridad más funcionales.

En robots y otras aplicaciones industriales, el uso de un control preciso en tiempo real puede lograr un menor consumo de energía y una mayor eficiencia. La conectividad inalámbrica y los productos multiprotocolo de TI desempeñan un papel importante en la fabricación inteligente, que puede realizar la interacción entre trabajadores, robots y otros obstáculos en el almacén.

Con una serie de tecnologías de detección de precisión, TI puede proporcionar funciones avanzadas de procesamiento de señales para lograr un control y una comunicación precisos en tiempo real. Nuestro soporte de tecnología de comunicación industrial, como IO Link y EtherCAT, no solo puede mejorar la escalabilidad, sino también ayudar a simplificar la transición a sistemas de producción y fabricación inteligentes.

Para mantener la competitividad y crecer, muchas empresas se inclinan cada vez más a maximizar la eficiencia del trabajo, las economías de escala y la calidad a través de la automatización industrial avanzada. Un mundo cada vez más interconectado conectará inevitablemente fábricas y talleres. La interfaz hombre-máquina (HMI), el controlador lógico programable (PLC), el control de motores y los sensores deben conectarse de forma escalable y eficiente.

En el pasado, muchos componentes industriales estaban controlados por CAN y Modbus®, PROFIBUS® Connect con diferentes protocolos de bus de campo en serie, como CC Link. En los últimos años, Ethernet industrial se ha vuelto cada vez más popular y sus aplicaciones están en todas partes. Al aumentar la velocidad, ha ampliado la distancia de conexión y puede conectar más nodos. Impulsados por diferentes fabricantes de equipos industriales, muchos protocolos Ethernet industriales diferentes están compitiendo. Estos protocolos incluyen EtherCAT, PROFINET, EtherNet/IP y Sercos. Time Sensitive Network (TSN) también es cada vez más popular en el campo de la comunicación Ethernet industrial. En este artículo, analizaremos en detalle múltiples protocolos Ethernet industriales y la creciente demanda de plataformas de hardware y software unificadas que admitan múltiples estándares y proporcionen funciones deterministas, de baja latencia y en tiempo real necesarias para las comunicaciones industriales.

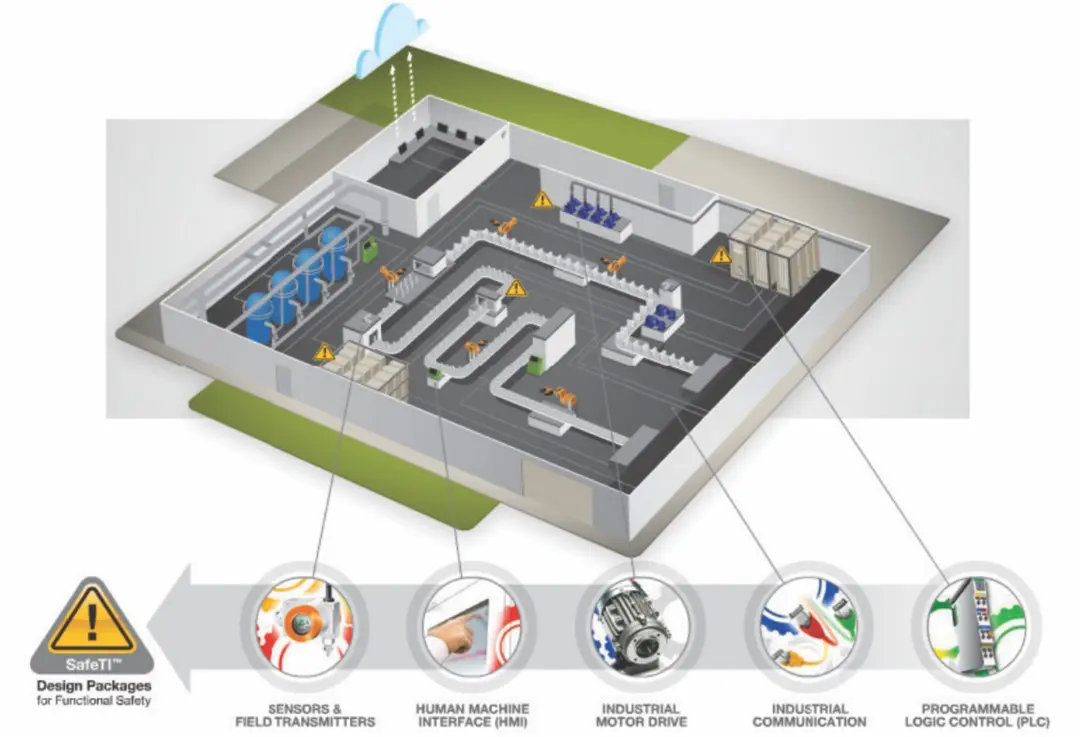

Introducción a los componentes de automatización industrial

La realización de la automatización industrial requiere cuatro componentes principales, incluido el controlador PLC, el panel HMI, el controlador industrial y el sensor.

El controlador PLC es el cerebro del sistema de automatización industrial; Proporciona funciones de control de relé, control de movimiento, control de procesamiento de entrada y salida industrial, sistema distribuido y control de red. Los PLC a menudo necesitan funcionar en condiciones ambientales adversas, soportar calor, frío, humedad, vibraciones y otras condiciones extremas, y proporcionar funciones de control precisas, deterministas y en tiempo real para otras partes del sistema de automatización industrial a través de enlaces de comunicación confiables.

HMI es una interfaz gráfica de usuario para control industrial. Puede proporcionar una interfaz de entrada de comando y salida de retroalimentación para controlar maquinaria industrial. La HMI está conectada a otras partes del sistema industrial a través de un enlace de comunicación común.

Figura 1. Elementos de automatización industrial y enlaces de comunicación.

Los accionamientos industriales son controladores de motor para un funcionamiento ideal del motor. Se utilizan ampliamente en diversas aplicaciones industriales y pueden admitir una variedad de niveles de voltaje y consumo de energía. Los variadores industriales incluyen, entre otros, variadores de CA y CC y servovariadores que utilizan sistemas de retroalimentación del motor para controlar y ajustar el comportamiento y el rendimiento de los servomecanismos.

Los sensores son las manos y los pies de los sistemas de automatización industrial, que pueden monitorear el estado de operación industrial, la inspección y la medición en tiempo real. Son una parte indispensable de los sistemas de automatización industrial y pueden proporcionar puntos de activación y retroalimentación para el control del sistema. Para construir un sistema de producción automático eficiente a través de componentes industriales, es indispensable una comunicación efectiva. El ejemplo de la Figura 1 ilustra el principio de que todos los elementos trabajan juntos a través de un enlace de comunicación.

Protocolo de comunicación industrial tradicional

En el pasado, la comunicación industrial se realizaba a través de interfaces en serie, que inicialmente fueron creadas por diferentes empresas y luego se convirtieron en estándares, por lo que surgieron muchos estándares diferentes en el mercado. Debido a que estos estándares cuentan con el respaldo de grandes empresas, las empresas de equipos de automatización industrial necesitan implementar múltiples protocolos en un sistema industrial. Debido al largo ciclo de vida de los sistemas industriales, incluidos PROFIBUS®, CAN bus, Modbus® y CC Link®, muchos protocolos basados en serie, incluida la configuración maestro-esclavo, siguen siendo muy populares.

PROFIBUS es una tecnología de bus de campo de mayor éxito en el mundo, que se implementa ampliamente en sistemas de automatización industrial, incluida la automatización de fábricas y procesos. PROFIBUS proporciona comunicación digital para datos auxiliares y de proceso a velocidades de hasta 12 Mbps y admite hasta 126 direcciones.

El bus de la red de área de control (CAN) es un sistema de bus serie altamente integrado. Inicialmente fue creado como un bus automático para vehículos y luego se convirtió en un bus de campo para la automatización industrial. Puede proporcionar una capa física y una capa de enlace de datos para la comunicación en serie, con una velocidad de hasta 1 Mbps. CANopen ® y DeviceNet son protocolos estandarizados de nivel superior al bus CAN, que PUEDEN lograr interoperabilidad con dispositivos en la misma red industrial. CANopen admite 127 nodos en la red, mientras que DeviceNet admite 64 nodos en la misma red.

Modbus es un bus serie sencillo y potente. Se publica públicamente sin derechos de patente. Se pueden conectar hasta 247 nodos en el enlace. Modbus es fácil de implementar y opera en enlaces físicos RS-232 o RS-485 a velocidades de hasta 115 000 baudios. Desarrollado originalmente por Mitsubishi, CC Link es un protocolo de red industrial de arquitectura abierta popular en Japón y Asia. CC Link se basa en RS-485 y puede conectar hasta 64 nodos en la misma red a una velocidad de hasta 10Mbps.

Protocolo de comunicación Ethernet industrial

Ethernet es omnipresente y rentable, con enlaces físicos comunes y velocidades más rápidas. Debido a esto, se están transfiriendo una variedad de protocolos de comunicación industriales a soluciones basadas en Ethernet. La comunicación Ethernet que admite TCP/IP suele ser incierta y el tiempo de respuesta suele ser de unos 100 ms. Los protocolos Ethernet industriales utilizan una capa de control de acceso al medio (MAC) modificada para lograr una latencia muy baja y una respuesta determinista. Ethernet también permite que el sistema tenga una topología de red flexible y un número flexible de nodos. Aprendamos más sobre algunos protocolos de comunicación Ethernet industriales populares.

EtherCAT fue desarrollado originalmente por Beckhoff para admitir el procesamiento de paquetes de alta velocidad y proporcionar Ethernet en tiempo real para aplicaciones de automatización. También proporciona conexiones escalables para todo el sistema de automatización, desde PLC de gran tamaño hasta niveles de E/S y sensores. EtherCAT es un protocolo optimizado para datos de proceso, que utiliza tramas Ethernet estándar IEEE 802.3. Cada nodo esclavo procesará el telegrama de datos e insertará nuevos datos en la trama a medida que pasa cada trama. Este proceso se procesa en el hardware, por lo que cada nodo necesita un retraso de procesamiento mínimo, lo que puede lograr un tiempo de respuesta extremadamente corto. EtherCAT es un protocolo de capa MAC, que es transparente a cualquier protocolo Ethernet de nivel superior, como TCP/IP, UDP, servidor web, etc. EtherCAT puede conectar hasta 65535 nodos en el sistema, mientras que el maestro EtherCAT puede ser un controlador Ethernet estándar. , simplificando la configuración de la red. Cada nodo esclavo tiene baja latencia, por lo que EtherCAT puede proporcionar una solución Ethernet industrial flexible, de bajo costo y compatible con la red.

EtherNet/IP es un protocolo Ethernet industrial desarrollado originalmente por Rockwell. A diferencia de EtherCAT, que es un protocolo de capa MAC, EtherNet/IP es un protocolo de capa de aplicación sobre TCP/IP. EtherNet/IP utiliza la capa física, la capa de enlace de datos, la capa de red y la capa de transporte estándar de Ethernet, y utiliza el protocolo industrial común (CIP) sobre TCP/IP. CIP proporciona un conjunto de mensajes y servicios generales para sistemas de control de automatización industrial, que se pueden utilizar para una variedad de medios físicos. Por ejemplo, CIP en bus CAN se llama DeviceNet, CIP en red privada se llama ControlNet y CIP en Ethernet se llama EtherNet/IP.

EtherNet/IP establece comunicación de un nodo de aplicación a otro a través de una conexión TCP y múltiples conexiones CIP. Se pueden establecer múltiples conexiones CIP a través de una conexión TCP. EtherNet/IP utiliza conmutadores y EtherNet estándar, por lo que tiene un número ilimitado de nodos en el sistema. De esta manera, se puede implementar una red en múltiples puntos finales diferentes de la fábrica. EtherNet/IP proporciona servicios completos al consumidor productor y puede lograr una comunicación punto a punto muy eficiente entre estaciones esclavas. EtherNet/IP es compatible con muchos protocolos estándar de Internet y Ethernet, pero sus funciones deterministas y en tiempo real son limitadas.

PROFINET es una Ethernet industrial ampliamente utilizada por los principales fabricantes de equipos industriales como Siemens y GE. Tiene tres categorías diferentes. La clase PROFINETA puede acceder a la red PROFIBUS a través de proxy y conectar Ethernet y PROFIBUS con llamada a procedimiento remoto a través de TCP/IP. Su tiempo de ciclo es de aproximadamente 100 ms y se utiliza principalmente para datos de parámetros y E/S cíclicas. Las aplicaciones típicas incluyen infraestructura y automatización de edificios. PROFINET clase B, también conocido como PROFINET en tiempo real (PROFINET RT), introduce un método en tiempo real basado en software y reduce el tiempo de ciclo a aproximadamente 10 ms. La clase B se utiliza generalmente para la automatización de fábricas y la automatización de procesos. PROFINET Clase C (PROFINET IRT) es una transmisión isócrona en tiempo real, que requiere hardware especial para reducir el tiempo de ciclo a menos de 1 ms, a fin de proporcionar el rendimiento requerido para la operación de control de movimiento en Ethernet industrial en tiempo real.

PROFINET RT se puede utilizar para aplicaciones de tipo PLC, mientras que PROFINET IRT es muy adecuado para aplicaciones deportivas. Las ramas y las estrellas son topologías habituales en PROFINET. Si desea que la red PROFINET alcance el rendimiento del sistema requerido, debe realizar una planificación topológica cuidadosa.

POWERLINK fue desarrollado originalmente por B&R. Ethernet POWERLINK se adopta en IEEE 802.3, por lo que la topología de red, la conexión cruzada y la conexión en caliente se pueden seleccionar libremente. Utiliza mecanismos de sondeo y división de tiempo para lograr el intercambio de datos en tiempo real. La estación maestra POWERLINK o “nodo administrado” controla la sincronización horaria en decenas de nanosegundos a través de la fluctuación de paquetes. Este tipo de sistema es aplicable a varios sistemas de automatización que van desde PLC a comunicación y visualización PLC hasta control de movimiento y E/S. Hay software de pila de código abierto disponible, por lo que existen pocos obstáculos para implementar POWERLINK. Además, CANopen es un componente estándar, lo que facilita la actualización del sistema desde el protocolo de bus de campo anterior. Sercos III es el sistema de comunicación serial en tiempo real de tercera generación (Sercos). Combina capacidades de procesamiento de paquetes de alta velocidad para proporcionar comunicaciones Ethernet en tiempo real y TCP/IP estándar para construir Ethernet industrial de baja latencia.

Al igual que EtherCAT, los paquetes de datos se procesan desde Sercos III extrayendo datos rápidamente e insertándolos en tramas Ethernet para lograr una baja latencia. Sercos III divide los datos de entrada y los datos de salida en dos cuadros. El tiempo de ciclo comienza a partir de 31,25 microsegundos, lo que es tan rápido como EtherCAT y PROFINET IRT. Sercos III admite topología de anillo o de línea. Una de las principales ventajas de utilizar una topología en anillo es la redundancia de comunicaciones. Incluso si el anillo se rompe debido a una falla del nodo esclavo, todos los demás nodos esclavos aún pueden obtener tramas Sercos III que contienen datos de entrada/salida. Sercos III puede tener 511 nodos esclavos en una red, utilizados principalmente para el control de servocontroladores.

Time Sensitive Network (TSN) es una extensión de Ethernet definida por el Instituto de Ingenieros Eléctricos y Electrónicos (IEEE), con el objetivo de hacer que la red basada en Ethernet sea más determinista. TSN es una solución a nivel de red de área local (LAN) que puede funcionar con Ethernet que no sea TSN, pero la puntualidad solo se puede garantizar dentro de la LAN TSN. Puede agrupar los estándares de TSN según los casos de uso resueltos por TSN: vista de tiempo general, gran retraso garantizado o coexistencia con tráfico de fondo u otro tráfico. Como cualquier estándar popular, la caja de herramientas estándar de TSN también está evolucionando.

Mecanismo de comunicación industrial de Texas Instruments (TI)

Para permitir que los fabricantes de equipos industriales implementen varios protocolos de comunicación industrial de una manera económica y flexible, Texas Instruments (TI) ha integrado un subsistema de comunicación industrial de unidad en tiempo real programable de baja latencia (PRU-ICSS) en una variedad de chips. sistemas. En comparación con FPGA, ASIC y otras soluciones de respaldo, PRU-ICSS puede proporcionar soluciones flexibles más rentables y orientadas al futuro para comunicaciones industriales. Al integrar PRU-ICSS en un solo chip, la plataforma de hardware flexible de TI ayuda a los fabricantes a crear sistemas de automatización industrial programables por software más rentables, deterministas y eficientes.

Futuras tendencias

Estamos al comienzo de la cuarta revolución industrial y la automatización industrial volverá a convertirse en un factor impulsor del desarrollo económico. El éxito de la automatización industrial depende de redes de comunicación confiables y eficientes que conecten todas las partes de la planta para un funcionamiento eficiente. La popularidad y aplicabilidad de Ethernet seguirán estimulando a las fábricas tradicionales a actualizarse a Ethernet industrial.

Se han implementado muchos protocolos Ethernet industriales diferentes en el sitio y cada protocolo tiene sus propias ventajas y desventajas. En el futuro, los protocolos Ethernet industriales seguirán desarrollándose e integrándose para crear un enlace de comunicación estable, determinista y en tiempo real con mayor confiabilidad y seguridad integrada. Ethernet también requiere una plataforma de hardware programable general, como Sitara con PRU-ICSS integrado introducido por el procesador Texas Instruments (TI) ™ para construir sistemas flexibles de bajo costo. El sistema admite la implementación prospectiva de múltiples protocolos y nuevos protocolos, y puede proporcionar un motor de comunicación industrial para la automatización industrial.